انجماد جهت دار

معنی کلمه انجماد جهت دار در دانشنامه عمومی

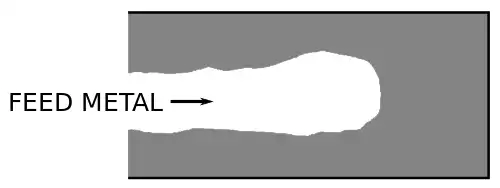

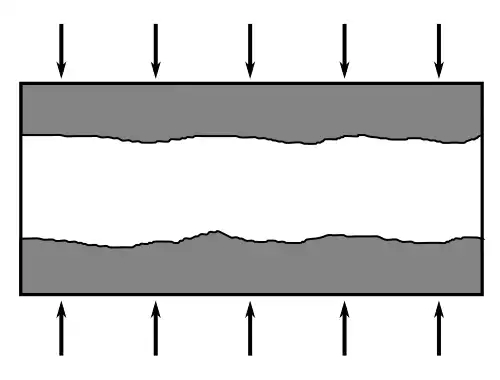

انجماد جهت دار ( DS ) و انجماد پیش رونده دو نوع از انواع انجماد هستند که به روش ریخته گری انجام می شوند. انجماد جهت دار، انجمادی است که از انتهایی ترین قسمت قالب نسبت به راهگاه شروع شده و به سمت راهگاه امتداد می یابد. انجماد پیش رونده، که همچنین به عنوان انجماد موازی شناخته می شود نیز، انجمادی است که از دیواره های قالب ریخته گری شروع می شود و از سطح آن به صورت عمودی پیش می رود.

بیشتر فلزات و آلیاژها، هنگام تبدیل از حالت مایع به جامد، از نظر حجمی دچار انقباض می شوند. همچنین اگر مذاب مادهٔ مورد نظر در هنگام انجماد نتواند اثر این انقباض را جبران کند، ماده پس از انجماد دچار نقص انقباضی می شود. هرگاه در فرایند جامدسازی، انجماد پیش رونده بر انجماد مستقیم ( جهت دار ) غالب شود، یک عیب انقباضی ایجاد خواهد شد.

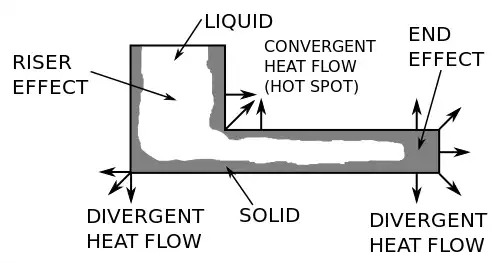

شکل هندسی حفرهٔ قالب ریخته گری، تأثیری مستقیم بر انجماد پیش رونده یا جهت دار ماده خواهد داشت. در انتهای تونل قالب، واگرایی جریان گرما اتفاق می افتد که باعث سرد شدن سریع تر این منطقه ( انتهای تونل ) از قالب ریخته گری نسبت به مناطق اطرافش خواهد شد. به این اتفاق، اثر نهایی ( End effect ) می گویند.

در قسمتی از قالب، که حفرهٔ بزرگ تر و پهن تر می باشد، فرایند سرد شدن به اندازهٔ مناطق اطراف آن سریع رخ نخواهد داد، چون در این حفره ها شدت جریان گرما کمتر است. به این رویداد، اثر رایزر ( Riser effect ) گفته می شود. همچنین توجه داشته باشید که کنج های قالب می توانند هم جریان گرمای واگرا و هم همگرا ایجاد کنند. این کنج ها به عنوان نقاط داغ ( Hot spots ) نیز شناخته می شوند.

به منظور ایجاد انجماد جهت دار، استفاده از امکاناتی مانند ایجاد لرزهٔ مناسب برای تقویت فرایند انجماد، استفاده از پوشش های عایق، کنترل میزان و سرعت ریختن مذاب در قالب و کنترل دما، ضروری است.

انجماد جهت دار می تواند به عنوان یک فرایند تصفیه نیز مورد استفاده قرار بگیرد. در فرایند انجماد، از آنجایی که بیشتر ناخالصی، قابل حل شدن در فاز مایع ماده می باشد تا فاز جامد؛ این ناخالصی ها با پیشروی جبههٔ انجماد، تحت فشار قرار خواهند گرفت که این موضوع سبب می شود تا بیشتر مادهٔ ریخته گری شده، غلظت ناخالصی کمتری نسبت به مادهٔ اولیه داشته باشد، در حالی که بخش کوچکی از مادهٔ حاصل ریخته گری ( آخرین قسمتی که از قالب ریخته گری جدا خواهد شد ) غنی از ناخالصی می باشد. این قسمت آخر را می توان اسقاط یا بازیافت کرد. میزان مفید بودن فرایند انجماد جهت دار در خارج سازی یک ناخالصی خاص از یک فلز خاص، بستگی به ضریب تقسیم ناخالصی در فلز خواهد داشت که از معادلهٔ شیل به دست می آید. انجماد جهت دار ( در ذوب ناحیه ای ) مکرراً به عنوان یک مرحلهٔ تصفیه در فرایند تولید سیلیکون چندبلوری ( برای استفاده در سلول های خورشیدی ) ، به کار گرفته می شود.

جملاتی از کاربرد کلمه انجماد جهت دار

در نهایت، ریخته گری باید به گونه ای طراحی شود که انجماد جهت دار ایجاد کند، که از انتهای حفره قالب به سمت بالابر(ها) حرکت می کند. به این ترتیب رایزر می تواند فلز مذاب را به طور مداوم به بخشی از ریخته گری که در حال جامد شدن است تغذیه کند. یکی از بخشهای دستیابی به این هدف، قرار دادن رایزر در نزدیکی ضخیم ترین و بزرگترین قسمت ریخته گری است، زیرا آن قسمت از ریخته گری در آخر سرد و سفت میشود. اگر این نوع انجماد امکان پذیر نباشد، ممکن است رایزرهای متعددی که بخش های مختلف ریخته گری یا سرما را تغذیه می کنند ضروری باشد.